Para realizar dicho calculo dentro de

una operación de embuticion primero que todo se debe tener en cuenta

la forma del embutido ya que con la forma del embutido se puede determinar el

desarrollo del embutido y poder así aplicar la formula la cual nos dará los

cálculos de desarrollo, por otra parte se debe tener en cuenta el numero de

operaciones en que se va a realizar el embutido para ello también se cuenta con

una ecuación la cual nos dará el numero de secuencias que debe tener el

embutido para ello se tiene en cuenta generalmente con el diámetro del embutido

y la altura por también se puede encontrar como ecuación para el

embutido la presión que debe ejercer el prensa chapa para evitar la deformación

de la lamina en el momento del embutido en este caso se tiene en cuenta los

diámetros y una constante de presión específica para cada material, por último

la ultima ecuación que utilizamos es la carga de embutido la cual como la

del punzo nado se tiene semejantes parámetros.

Determinación del diámetro del elemento a

embutir.

La determinación de las dimensiones de la chapa

de la que ha de salir el objeto embutido se basa en la igualdad de los

volúmenes de material del trozo de chapa inicial y el de la pieza embutida. La

importancia de la determinación del desarrollo se basa en tres necesidades

1. Economía del material

2. Facilidad de

embutición

3. Reducción del número

de útiles.

Los cálculos que se describen en los numerales

siguientes son aplicables a cuerpos huecos que tengan forma geométrica regular

y con sección circular. Para cuerpos irregulares no siempre se puede realizar

un cálculo exacto.

Haciendo la aproximación de que el espesor no

varía durante la embutición, será suficiente con encontrar la igualdad entre la

superficie de la embutición y la de corte.

Determinación del Número de Embutición.

La determinación del número de operaciones,

junto a la del diámetro del disco inicial son dos de las cuestiones más

importantes de los procesos de embutición. La necesidad de realizar el embutido

en dos o más pasadas viene determinada por la imposibilidad de que el material

pueda resistir la elevada tensión radial a que se le somete durante el proceso

de embutición debido a la relación existente entre el diámetro inicial del

disco y el diámetro del recipiente a embutir.

Las piezas embutidas de gran profundidad, o de

forma complicada no pueden ser obtenidas en una sola operación. Estas deben ser

deformadas en varias etapas y en matrices diferentes, acercándose progresivamente

a la forma definitiva.Cuanto mas pekeño es el diámetro del punzón respecto al

disco a embutir tanto mayor sera la presión necesaria para el embutido. Para

que esta presion no provoque la rotura de la chapa, esta no debe superar los

limites de resistencia del material. Los factores mas importantes que

influencian la calidad y la dificultad de las embuticiones son:

1. Características del

material: propiedades, tamaño de grano.

2. Espesor del material.

3. Tipo de embuticion:

simple doble o triple efecto.

4. Grado de reducciones.

5. Geometría de la

embuticion.

Para la determinación de las operaciones por el

método de coeficientes de reducción, se parte del calculo de la chapa plana y

se procede a multiplicar cada nuevo diámetro por un factor dependiente del tipo

de chapa hasta alcanzar el valor deseado.

En la siguiente figura se ilustra el proceso

donde D es el diámetro de desarrollo, d1 el diámetro de la

primera embuticion, d2 el de la segunda etc. Se tiene en

consecuencia lo siguiente:

d1 = K1 x D

d2 = K2 x d1

d3 = K2x d2

CALCULO DE LA SILUETA INICIAL:

La dimensión y geometría de la chapa inicial

se debe calcular en función del diseño de la pieza final a embutir por lo cual

la idea de partida general es que la superficie de chapa inicial corresponderá

al desarrollo de la pieza final embutida.

El área de la chapa inicial en el caso del vaso cilíndrico será

igual a la suma de las áreas de los elementos geométricos que forman el vaso

(círculo del fondo y cilindro de las paredes laterales), por lo tanto:

TASA LÍMITE DE EMBUTIDO:

Dependiendo del tipo de material, del espesor del mismo,

existe un límite en el diámetro a embutir, entendiendo que es necesario en la

mayoría de los casos, realizar varias operaciones de estampación, seguidas de

una serie de tratamientos térmicos con la finalidad de conseguir el diámetro y

altura adecuada.

El diámetro de la primera matriz de embutido se puede

determinar a partir una relación entre los diámetros del disco recortado y el

diámetro de la primera matriz, considerando un factor en función del

material. Este factor es el siguiente:

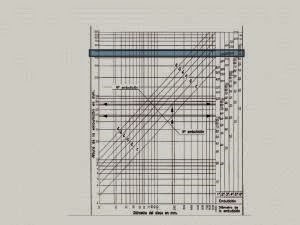

Para trabajos de mayor precisión se pueden hacer uso de

tablas y gráficos en las que se determinan los diámetros, las fases de

embutidos que hay que realizar.

ESPACIO ENTRE EL PUNZON Y LA MATRIZ:

Este espacio va a determinar la calidad

superficial de la pieza embutida. Cuando el espacio es pequeño se produce

un "planchado" del material obteniéndose mayor calidad y precisión

mientras que al aumentar este espacio pueden producirse arrugas debidas al

efecto de pandeo en algunas zonas de la pieza. Debemos considerar que

cuanto mayor sea este espacio o separación menor será el desgaste y

la fatiga de las herramientas.

Para el embutido, el huelgo entre el punzón y la matriz es de

aproximadamente 1.12 a 1.30 veces el espesor de la Planchas de acero a embutir,

mientras que para el troquelado este huelgo debe ser el mínimo posible, tomando

en cuenta las necesidades de evacuación de la pieza conformada, así como el

material a cortarse, ya que materiales excesivamente plásticos suelen adherirse

a la matriz e impiden el corte de la siguiente pieza, para lo cual se disponen

elementos de desbarbado, que se mueven inmediatamente después del punzón de

corte en la matriz.